身の回りの電子機器に欠かせない重要な構成要素として、多くの分野で利用されるものにプリント基板がある。この部品は、パソコンやスマートフォンといった情報機器をはじめ、テレビや冷蔵庫、エアコン、さらには車載機器の内部など多様な製品に組み込まれている。電子回路が効果的に機能するためには、回路を構成する部品同士が適切に接続されている必要がある。配線を一本一本手作業で行っていた時代もあったが、機械化、大量生産化の進行とともに、現在のプリント基板による回路形成が主流となった。プリント基板は、絶縁体の板の上に導電性のパターンを形成して電子部品を配置し、その相互間を電気的に接続する仕組みを持つ。

こうした基板のおかげで、複雑な電子回路もコンパクトかつ堅牢な形で実現可能となっている。基板の主材料としてはガラス繊維に樹脂を含浸させた複合材料や紙を原料としたものなど様々だが、特にガラスエポキシ基材が広く使われている。これは耐熱性や絶縁性、機械的強度に優れているためである。実際に配線パターンを形成するには、まず基板材料の片面または両面に金属箔、たいていは銅がラミネートされる。その後、必要な配線形状だけが残るように不要な部分の銅をエッチングなどの工程で除去する。

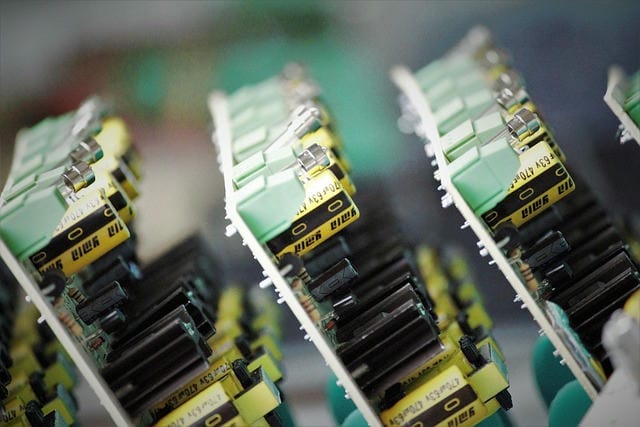

一方で、配線が一枚では収まらないほど回路が複雑になると、多層化された基板が採用される。これにより配線密度が大幅に増し、電子機器はさらなる小型化・高機能化を果たしてきた。こうして完成した基板には、多数の抵抗器やコンデンサ、集積回路などの電子部品が取り付けられる。従来はこれらの部品リード線を基板の穴に通し、裏面でハンダ付けする方法が使われていたが、近年では面実装技術の普及により、基板表面に直接部品をハンダ付けする手法が主流となった。これにより更なる高密度化や小型化、生産ラインの自動化も進んでいる。

プリント基板の設計は、電子回路設計と密接に関わっている。単に物理的なレイアウトだけでなく、信号の伝達遅延やノイズ抑制、熱設計など、多くの要件を考慮しながら配置・配線パターンを設計しなければならない。そのため、設計には専用のソフトウエアが利用されており、シミュレーション技術も取り入れられている。こうしたプリント基板における課題や技術発展は、製造を担うメーカーの存在によって支えられている。多種多様な用途や設計要件にも応じられるよう、素材開発、精密加工、検査技術など様々な面で技術革新が積み重ねられてきた。

薄型軽量化や高多層化、ハイビジョン対応などの市場要求に即応することで、さまざまな最終製品への応用が可能となっている。製造現場では、自動化設備の導入や品質管理体制の強化によって、大量生産時でも安定的に高水準の品質維持が実現されている。また、小型機器から産業用、医療機器など高信頼性が必須とされる分野向けのプリント基板も存在する。これらには特殊な素材や製造プロセスが求められることも多い。例えば、耐熱性・耐湿性の向上や高周波信号への対応、高電圧への耐性を持たせた材料選定や設計、さらにはセラミック素材を用いたもの、柔軟性を持たせるためのフレキシブル型など多様化が進んでいる。

環境保護やリサイクル対策にも目が向けられるようになり、鉛フリーはんだの採用や環境規制への対応も重要なテーマである。電子機器の進化と歩調を合わせてプリント基板メーカーも工程の見直しや材料調達、出荷後のサポート体制といった面で不断の改善を行いながら技術力を磨いている。日々、新しい電子部品や通信規格、制御技術が登場する中で、プリント基板の今後の発展にも大きな期待が寄せられている。高い精度と信頼性が求められる用途へ応えるための研究開発も精力的になされており、電子回路技術全体の進化を支える根幹部品として、その役割は今後も拡大していくと考えられる。プリント基板は、現代の電子機器に欠かせない部品として広範に利用されている。

絶縁体の板に銅など導電性パターンを形成し、電子部品同士を電気的に接続する仕組みを持つことで、複雑な回路もコンパクトかつ堅牢に実現できる。主要な材料としてはガラスエポキシ基材が耐熱性・絶縁性・強度に優れており、広く使用されている。基板製造ではエッチング技術によって配線パターンを作り出し、回路が複雑な場合には多層構造が採用されることで高密度化と小型化が可能となった。部品実装も従来のリード挿入型から表面実装型への移行が進み、高度な自動化と効率化が実現している。近年は回路設計と基板設計の連携が重要視され、伝達遅延やノイズ抑制、熱設計など多様な要素を盛り込む必要があるため、専用ソフトとシミュレーション技術の活用も一般的である。

加えて、高機能化や高信頼性要求に応じて素材や製造法の多様化が進み、フレキシブル基板やセラミック基板、高周波対応など、多彩な技術が発展している。環境への配慮から鉛フリーはんだの導入やリサイクル対策も進められており、メーカーは高品質で安定した生産を維持しつつ、技術革新を重ねている。今後も新しい部品や技術との連携が進む中、プリント基板の役割はさらに大きくなり、電子回路技術全体を支える中核部品として高い期待が寄せられている。