電子機器の核となる構成要素のひとつが、回路を物理的かつ電気的に支えるために用いられる平板状の基板である。電気信号の伝達、電子部品の固定という二つの役割を担い、機器が安定して性能を発揮するための縁の下の力持ちとして機能している。機器設計の過程では、さまざまな要望や制約条件の中から最適な板材料と配線設計が求められており、それが最終製品の性能や信頼性を大きく左右する。歴史をたどると、この技術が生まれる前は、電子回路を構成するために一つひとつの部品同士を手動でワイヤーによって配線していた。人の手による作業は手間も時間もかかるうえ、複雑化すると配線ミスや接触不良などさまざまなトラブルも増加した。

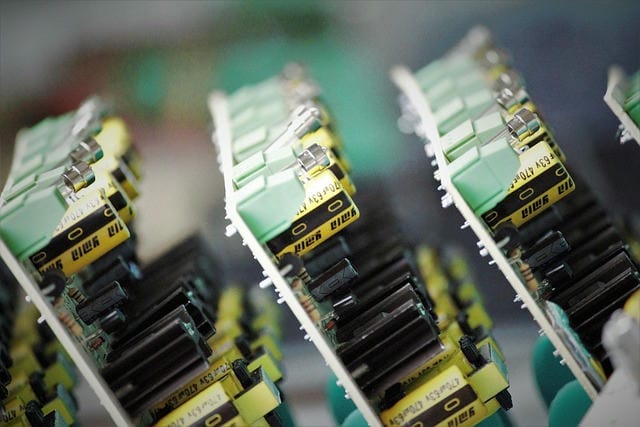

そこで登場したのが、薄い板状の絶縁層の上に、あらかじめ設計された導体パターンを形成して配線を自動化できる手法だ。これにより大量生産への対応や品質向上が実現された。板材として代表的に使われているのはガラス繊維に樹脂を含浸させて硬化させた複合材料や、紙材を樹脂で強化したものなどだ。これらの材料に銅箔を貼り付け、不要部分の銅を化学的・機械的に除去することで電流の流れるパターンが浮き彫りとなる。さらに高温多湿、過酷な環境で長期間使われる製品では耐熱性・耐久性に優れた素材が選定される傾向にある。

現代の電子回路は構造や機能が複雑化し、それに呼応して板の多層化が進んでいる。複数枚のパターン層を絶縁材料と交互に積層し、外形寸法を変えずに高密度の配線を可能にしている。配線だけでなく部品実装密度も高くなり、わずか数センチ四方の基板の上に何百点もの電子部品が精密にはんだ付けされる。特に情報通信や医療、工業システムなど高度な信頼性が求められる分野では、設計段階から熱拡散や信号の反射・ノイズ対策といった点にも細やかな配慮が行われている。ものづくりの現場では企画から設計・製造に至るまで、板の活用範囲は広がり続けている。

製造工程はデザインデータの作成から始まり、フォトリソグラフィ、エッチング、穴あけ、導体めっき、最終外形加工、動作検査など多岐にわたる。検査や信頼性評価を経て合格した品だけが出荷されるため、設計品質と同時に工程ごとの管理体制もきわめて重要である。この分野に携わるメーカーでは、顧客のニーズに合わせて板の材質や形状、層数、表面処理、パターン幅や絶縁距離など多様な仕様に対応できる技術と設備が求められている。たとえば極細ピッチ配線への対応、微細穴の形成、柔軟な曲げ用途に適した薄型基板や、発熱量の多いパワー系部品向けに優れた放熱特性を持たせた製品など、技術の幅は年々拡大している。また、部品一体型や自由形状構造といった従来の枠に収まらない設計や、環境負荷の低減、高信頼の高速通信対応など新技術分野にも注目が集まる。

基板設計の初期段階から部品配置や配線に至るまでを緻密にシミュレーションし、不良率の予見や生産性向上に寄与する自動設計ツールの普及も著しい。基板全体としての性格を正しくつかみ、製品仕様に最適な構造・材料・コストバランスを導く工程管理力も極めて重要だ。製造技術が進化したことで、試作から本格量産、カスタム対応まで幅広い要望に柔軟に応えられる体制が求められている。一方、最終用途ごとに求められる要件も異なる。移動体や携帯機器では軽量化・小型化が最重要視され、高密度実装基板が不可欠となる。

産業用途では耐久性・信頼性が重視され、長期動作に耐える設計や冗長性の組み込みも検討される。家庭用製品ではコスト削減を徹底しつつ、安定動作させるための工程設計が焦点となる。最先端の電子機器開発には、単なる回路基盤としての枠を超え、メカトロニクス、エネルギー制御、環境センサー技術と連動させた統合設計も求められる時代になった。回路パターンや実装密度だけでなく、組み合わせる他分野技術との調和や、情報セキュリティ確保、メンテナンス性向上など派生する課題も多様化している。日本国内でも、多様な用途や高付加価値化を追求した基板開発や製造技術の進歩は目覚ましい。

これらの進歩が、数多くの電子回路を搭載した製品の高機能化、小型軽量化、エネルギー効率向上やIoT社会への貢献へとつながっている。今後も電子機器の進化とともに、板自体やそれを取り巻く製造・設計技術もさらに高度化が求められ、メーカーには不断の技術革新ときめ細やかな顧客対応が欠かせない。新しいアイデアや用途の発展によって、現代社会が直面する課題解決にも大きく寄与していく。電子機器の根幹を支える基板は、電子回路の配線と部品の固定を担い、機器の性能や信頼性に大きな影響を与える重要な要素である。歴史的には手作業による煩雑な配線作業から、絶縁層上に設計されたパターン形成による自動配線技術へ進化し、生産性と品質の向上に貢献してきた。

現在ではガラス繊維と樹脂による複合材料や銅箔を活用し、高温・高湿度など過酷な環境にも対応できる素材が選定されている。また、高密度実装や多層構造の導入により、小型化・高機能化が進む一方で、熱拡散やノイズ対策にも配慮が必要となっている。製造工程は多岐にわたり、設計・加工・検査それぞれに高度な技術と管理体制が不可欠だ。メーカーには、顧客ごとの多様な要望に応えるため、基板材料や構造、表面処理といった細部まで柔軟に対応できる体制が求められる。さらに、シミュレーションや自動設計ツールの発達により、設計精度や生産効率の向上も進んでいる。

用途ごとの要求も異なり、移動体では軽量・小型化、産業用では耐久性、家庭用ではコスト管理が重視される。現代では機械・エネルギー・センサー分野など他分野との統合も進み、基板技術の役割は一層拡大している。日本でも高付加価値化に向けた革新が進み、IoT社会や多様な電子機器の発展を支えている。進化し続ける基板技術は今後も社会課題の解決に寄与し、メーカーには一層の技術革新と顧客志向が求められる。