電子回路を構成する上で不可欠な存在として挙げられるものの一つが、基板技術である。世の中に流通する多くの電子機器には、複雑な電子回路が組み込まれている。この電子回路が小型化し、量産化される過程では、配線の工夫や部品の実装、安定した接続の実現など、さまざまな課題が発生する。こうした背景において登場したのが、配線パターンを層状に形成し、電子部品を効率的に配列する基板である。まず構造について見ていくと、導体層と絶縁層を交互に重ねた複合体というと分かりやすい。

ベースマテリアルとして用いられる材料は、一般に電気絶縁性の高い樹脂が中心となる。たとえばガラス繊維強化樹脂や紙エポキシ、ポリイミド材などが代表的である。一方、導体として活用されるのは主に銅で、その表面に精密なパターンが形成される。回路設計者は設計用ソフトを利用し、回路の配置や部品配置、信号経路をレイアウトする。設計データは製造工程へ移行し、露光やエッチング、ドリル加工などの工程を経て、目的に応じた基板が完成する。

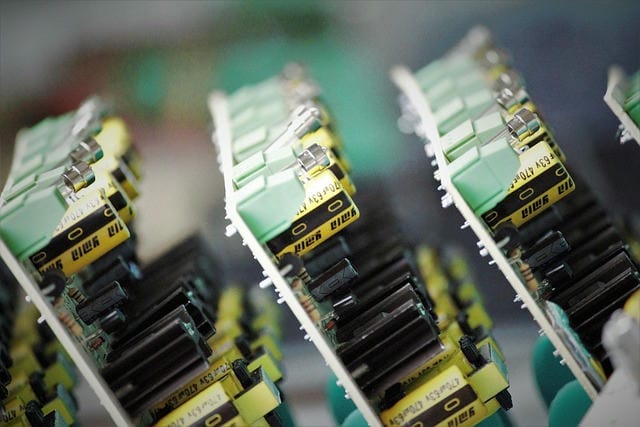

基板形状や層構造にも多様な種類が存在する。最も基本となるのが片面構造であり、これは片側のみ銅箔が形成されたシンプルなものである。さらに両面や多層と発展し、高集積度が求められる場面では十層を超える多層基板も広く用いられる。多層構造になることで信号線と電源、グラウンド層の分離が可能となり、不要なノイズを抑える絶縁効果、安全かつ高速な信号伝送が実現できる。メーカーにおける基板製造の工程は厳密であり、精度管理や工程ごとの検査が重視される。

生産現場では製版技術を駆使してマスクを作成し、露光により回路パターンを基板上に投影する。このとき重要になるのはピッチやライン幅であり、精密制御が要求される。またエッチング処理を経て余計な銅が除去されるが、パターン部分の表面処理も重要な工程となる。導体部分の酸化を防ぐためには、はんだレベリングや特殊な金属フィニッシュ処理が実施されることも多い。電子回路の集積化や高周波対応、小型化など技術トレンドの進化が著しい分野となっている。

それに呼応し、部品の実装方法も進化を遂げてきた。当初の端子挿入型から表面実装方式への転換、高密度実装や片面多点実装、マイクロビア技術の導入など、メーカーは新技術導入に余念がない。とくに微細加工技術の向上によって、狭ピッチや極小部品への対応が必須となっている。加えて、電子回路の信頼性を確保する観点からも基板は重要な役割を担っている。基板材料の選定、絶縁性能の向上、熱膨張率のマッチングなどは、製品寿命や動作安定性に直接影響を及ぼすからである。

また、はんだクラックや銅箔剥離といった故障要素を抑制するため、製造段階での品質管理も徹底される。メーカーでは電気検査、外観検査、絶縁耐圧試験といった各種検査が実施されており、不良品の市場流出防止に努めている。環境問題への対応も無視できない。鉛フリー対応をはじめ、難燃性素材の活用やリサイクル性向上への取り組みも盛んである。廃棄時の環境負荷軽減、有害物質規制への適合など、多角的な観点から設計・製造が進められている。

これによりメーカー同士の互換性、国際的な規格への準拠なども重要なポイントになっている。そして、小型ウェアラブル端末から医療機器、車載制御装置、航空宇宙分野まで、多様な分野で基板が採用されている。耐熱、耐湿、耐振動など個別の用途・要求に合わせて材質や構造、表面処理の選択がなされる。製品によっては柔軟性の高いフレキシブル基板や放熱対策を強化した厚銅タイプ、高信頼性を求められる高多層構造など特殊な仕様も不可欠である。さらに、設計段階では回路性能だけでなく、量産性や保守性、製造コストの最適化まで織り込んだ判断が必要となる。

大量生産を前提とする基板は、配線効率の改善や材料歩留りの向上、簡易実装・組立への配慮によって、最終的な製品競争力の向上に大きく寄与する。これらの取り組みには電子回路の専門知識のみならず、材料物性や加工技術、生産管理、品質保証といった幅広い領域の連携が欠かせない。メーカー間ではそれぞれの強みを生かし、高性能化や低コスト化、信頼性強化といった顧客ニーズへの対応が進められており、絶え間ない技術革新が続いている。要求水準の高まりとともに、今後も更なる微細化や特殊機能への対応が求められることは確実である。このように、電子機器社会を支える縁の下の力持ちとしての役割を担う基板技術は、日々進化を続けている。

専門知識の深化と新技術の開発が今後も重要となり、メーカーにとっては挑戦の連続である。設備投資、人材育成、グローバルな規格対応など多様な課題に向き合いながら、より高品質かつ高機能な基板の供給が引き続き求められる状況にある。電子機器の発展と密接に関わる基板技術は、現代社会において不可欠な存在である。基板は、導体層と絶縁層を交互に重ねた構造を持ち、ガラス繊維強化樹脂やポリイミド材といった高い絶縁性を持つ材料が用いられる。電子部品を効率的に配置し、複雑な配線を小型化・高密度化するため、片面基板から多層基板まで多様な構造が開発され、信号伝送の高速化やノイズ対策が進んでいる。

製造工程では、設計データをもとに精密なパターン形成や徹底した品質管理が求められ、ピッチやライン幅の微細化、導体部の表面処理など高度な技術が投入されている。また、電子回路の信頼性を高めるため、材料選定や熱膨張率の管理、各種検査が厳格に行われる。環境対応としては鉛フリー化やリサイクル性向上、国際規格への準拠も推進されている。基板の用途は幅広く、ウェアラブル端末や車載、医療機器、航空宇宙分野まで多岐にわたる。これに伴い、部品の微細実装や高多層構造、柔軟なフレキシブル基板など、用途ごとのニーズに合わせた開発が進められている。

量産性やコスト、保守性も重視され、競争力の向上に直結している。今後も技術革新は続き、基板技術にはさらなる微細化や特殊機能への対応が不可欠となるだろう。