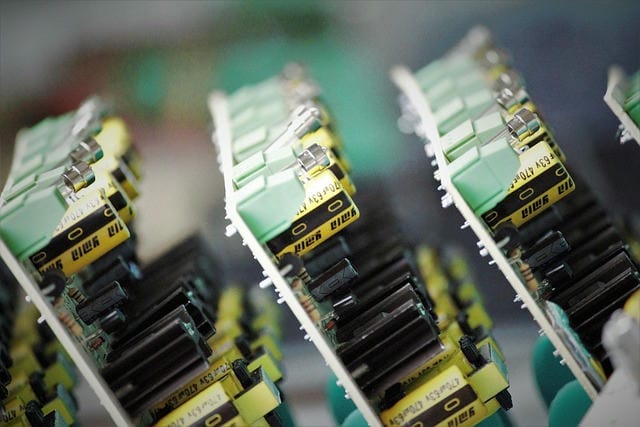

電子機器を構成する上で不可欠な要素となっているのが、電子部品同士の接続を担う「基板」である。特にすべての現代的な家電製品やコンピュータ、産業用機器などのほとんどが利用しているのが回路の構成要素である。これがなければ、複雑な電子回路を精密かつ安定して動作させることはできず、大量生産も困難になる。この製造における基本的な構成は、絶縁性をもった基板素材の上に導電性の配線パターンを形成し、その上に半田付けや実装といった方法で各種の電子部品を取り付けていくというもの。昔はベークライト素板等の素材が用いられていたが、今では樹脂繊維を突き固めた板状のものや特殊な樹脂シートなど、多様な素材が用途に合わせて選択されている。

回路の配線はかつて手作業でワイヤを引き回していたが、これでは配線ミスや信頼性に問題が出やすかった。現在のような基板の技術の発展により、そのような課題は大幅に改善された。電子回路の構築にあたり、量産へと対応できるメリットが特徴的だ。基板そのものは配線パターンを一度設計して製造プロセスへと落とし込めば、同じ製品を何枚でも再現できる。これにより、製品メーカーは一定以上の性能や安全性を確保しやすくなり、不良品の発生を大きく減らせている。

あらかじめ定めたテスト手順に従えば大量の製品も効率的に検品でき、品質管理の高度化も可能となる。製造方法においては、大きく分けて片面基板、両面基板、多層基板という三種類がある。片面基板は一方の面だけに配線を形成し、両面基板は表裏両面にパターンを持ち、貫通穴を使って双方を連結する構造になっている。さらに複雑な電子回路が必要な場合には、数層もの導体層を内部に積層した多層基板が使われる。これにより、より高密度な配線や多機能化を図ることができる。

電子回路を構成する目的で設計されたこれらの基板には、温度や湿度などへの耐性も非常に重要である。そのため材料選定や製造条件、さらには部品の実装工程などに細心の注意が払われている。本来の機能以外にも耐環境性能や絶縁特性、導電パターンの微細化なども同時に追求されている。また、発熱の大きい部品が並ぶ用途では放熱性も重要となり、金属コア入り基板や専用設計などが取り入れられている。メーカーの視点では、設計時点からどのような電子回路を実現したいかを明確に計画し、その仕様を基板形状やレイアウト、材料選定に反映させていくことが求められる。

設計段階では専用の設計ソフトウェアを 用いてパターンや配置を決定し、その後の製造可否や生産性、検査工程までの一連をシミュレーションすることが標準的となっている。量産時には検査用の治具を導入することで、出荷前の品質確保のための手段も確立されている。この分野の発展とともに、ますます複雑化する電子回路への対応が社会の発展と連動して求められている。かつてのような単純なアナログ回路だけでなく、半導体チップの多ピン化や高速信号への対応、微細な加工精度などが当たり前の時代となった。そのためメーカー各社は、最先端の加工技術や素材、設計手法を導入し続けている。

一方で、環境負荷への配慮やリサイクル性、省エネ設計などにも目が向けられる。鉛フリー半田の採用、廃棄時の処理方法の厳格化、化学物質の排除などが課題になっている。こうした流れを受け、製品設計の段階で基板のリサイクル性を意識した材料選択や設計工夫をする動きが見られる。これにより環境負荷の低減と利便性の両立が進みつつある。実装にさいしては、従来の手作業半田付けに加え、表面実装技術や自動化装置の導入が進められている。

現在は、極小チップ部品の精密な配置もマシンによって高速かつ高精度に行われるようになり、高密度化・小型化に大きく貢献している。最新の工程では、目視検査だけでなく自動光学検査やX線検査による安全確保がなされる。これらすべてのテクノロジーと品質管理の集積によって、日常の多彩な電子機器を支えているのである。今後、情報機器やウェアラブルデバイス、IoT機器などに対応する基板技術の進化がますます重要となるだろう。小型化と高性能化、さらに低コスト化という相反する要素を調和させながら表現していく手段として、この分野は依然として不可欠である。

そして、電子回路と基板の最適なマッチングを模索し続けることが、メーカーにとって永遠のテーマとなっていくだろう。電子機器に欠かせない基板は、電子部品同士を接続し、精密かつ安定した電子回路の動作と大量生産を可能にする重要な存在である。その基本は絶縁性基板上に導電パターンを形成し、各種電子部品を半田付けや実装で取り付ける方法であり、今や用途に応じた多様な素材が活用されている。設計・製造の効率化により、性能や安全性、品質管理も向上し、基板の信頼性は飛躍的に高まった。構造としては片面、両面、多層の3種があり、用途や回路の複雑さに応じて選ばれる。

特に多層基板は高密度な回路設計を可能にし、現代の高度な電子機器に対応している。また、温度・湿度・発熱などへの耐性や放熱性も重要視されるため、材料や設計段階での配慮が必須となっている。設計は専用ソフトウェアで行い、製造から検査まで一貫したシミュレーションと品質管理が普及。近年は鉛フリー半田やリサイクル性の高い材料導入など、環境負荷の低減にも注目が集まっている。さらに実装の自動化、高精度化も進み、高度な検査技術と合わせて信頼性の高い製品づくりに寄与している。

今後はIoTやウェアラブル等の新分野へ向け、さらなる小型・高性能・低コスト化が求められ、基板技術は進化を続ける不可欠な領域であり続けるだろう。プリント基板のことならこちら