エレクトロニクス機器の核心を担う要素として、多くの電子回路が集合して機能を発揮するためには、それらを効率的かつ安定的に接続・保持するための媒体が不可欠となる。こうした電子部品や配線をまとめ、デバイスの小型化や高機能化を実現する技術として不可欠なのが、広く活用されている基板の存在である。この基板は、材料となる樹脂やガラス繊維から構成され、その上に導体パターンを設けて電子回路の経路を形成している。この仕組みは、かつての手作業による複雑な配線に比べて非常に高い信頼性と再現性、さらには量産性を確保できるため、多くのメーカーが採用してきた歴史がある。導体パターンの設計には高度なノウハウが必要とされる。

それは単に部品同士を電気的につなげるだけでなく、信号伝送におけるノイズやノイズ発生源からの影響の回避、発熱の抑制、あるいは部品配置による放熱効率の向上など、さまざまな観点から最適化することが求められる。微細な配線技術の進歩とともに、従来よりも格段に小型化、高密度化が進み、複数層構造を採り入れたことで伝送距離の短縮や多機能化が実現した。また、回路自体の動作周波数が高まるにつれて、インピーダンス制御などの設計要素も重視されるようになり、設計段階から解析やシミュレーションが取り入れられている。こうした高度な設計の実現のため、多くのメーカーは専用の設計支援ツールの活用を進めている。基板の製造工程は、多岐にわたり精緻な管理が必要である。

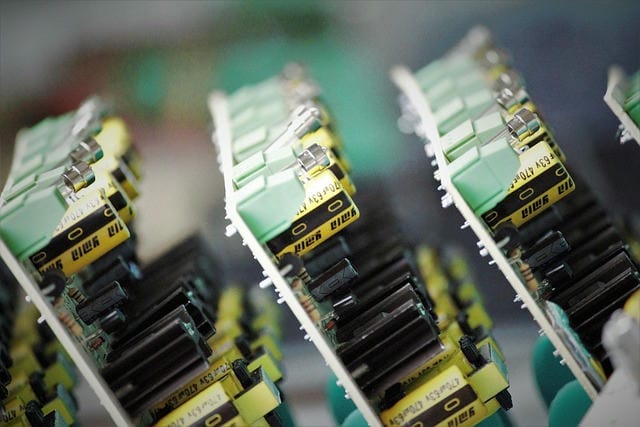

その工程の始まりは、材料となる基材の選定から始まる。絶縁性や熱伝導性、寸法安定性に優れた素材が採用されることが多い。その上に、導電体となる銅箔を積層し、これを回路パターンに従ってエッチングすることで、電子回路の経路が形成される。望ましい信号品質を実現するためには、パターン幅や間隔をミクロン単位で制御する必要があり、製造装置の高精度化が必須となる。また、複数層を構成する場合には、各層間の絶縁やビア(層間接続)の加工、さらには外部との接触端子の形成など、付帯する工程が追加される。

品質管理もまた、製造工程の大きな柱である。電子回路の変化や不良によって引き起こされる誤作動や故障は、製品全体の信頼性を大きく左右する。そのため、完成後の目視検査や自動外観検査装置を用いた確認、さらには電気的な導通検査や絶縁測定が行われる。加えて、高度な信頼性試験として、熱衝撃試験や加速寿命試験なども実施されており、これらに合格しなければ最終製品として流通することはない。メーカーは性能だけでなく、長期間安定して機能することを重視した品質マネジメントを徹底することで、最終的なユーザーの安心と信頼につなげている。

こうした基板は、パソコンやスマートフォンなどの情報機器だけではなく、自動車・産業機器・家電製品など、ありとあらゆる分野に組み込まれている。利用範囲は日進月歩で拡大しており、特に近年では車載用電子回路や医療機器向けに、耐環境性や微細化、高多層化など独自の技術革新が求められてきた。高温や多湿、振動への耐性のある特殊基材や難燃性材料の利用も進み、多様化する顧客のニーズに応じて新たな開発が行われている。物理的なサイズや形状の自由度が増したことで、新たな用途への展開も容易となった。加えて、圧倒的な量産体制が整備されている点も特徴的である。

量産における安定生産のため、多くのメーカーでは自動化設備やロボットアームの導入が進み、生産性と品質の両立が図られている。さらに、生産工程全体をトレース可能な管理システムの導入で、不具合が発生した際にも迅速な原因特定と対策が可能となった。こうした体制により、大量の電子回路を安定して供給することが可能となり、各種製品への迅速な組み込みが実現されている。廃棄やリサイクルの観点も重要となっている。機密情報を保持するデバイスの廃棄方法や、有用金属資源の回収技術の進歩など、社会的にも基板への期待と責任が拡大してきた。

脱炭素社会に向けた環境負荷低減や、省エネルギー型製造手法の導入も進展し、中長期的なヴィジョンに基づく開発と運用が重視されている。これからの基盤技術は、高度な電子回路を支えるのみならず、持続可能な社会構築のための基礎インフラとして、一層の革新と発展が続いていくと展望される。現代のエレクトロニクス機器を支える基板技術は、電子部品の高密度実装を可能にし、信頼性や量産性を格段に向上させる重要な役割を担っている。基板は樹脂やガラス繊維などの基材の上に導体パターンを形成し、従来の手作業配線に比べて再現性や安定性を大きく高めている。その設計にはノイズや放熱、信号品質など多様な要素の最適化が求められ、微細化・多層化およびインピーダンス制御技術などの進展とともに、解析ツールやシミュレーションも不可欠となっている。

製造工程では絶縁性や機械的強度に優れた材料の選定、銅箔のエッチングによる高精度なパターン形成、多層構造やビア加工など各種の高難度工程が行われる。完成後には外観や電気的検査、信頼性試験を徹底し、長期間安定して機能する品質を確保している。基板の応用範囲はパソコンや家電、車載機器、医療機器など多岐にわたり、用途や環境に応じた特殊素材や技術の開発が進んでいる。加えて、量産体制の自動化やトレーサビリティの強化により、高品質かつ大量の供給が可能となった。さらに廃棄やリサイクルへの対応、環境負荷低減といった社会的課題にも積極的に取り組まれている。

今後も基板技術は、エレクトロニクスの高度化と持続可能な社会構築の双方を支える基幹技術として発展し続けるだろう。